RESET: Die Energiewirtschaft und die Industrie verursachen den größten Anteil an den globalen CO2-Emissionen, richtig?

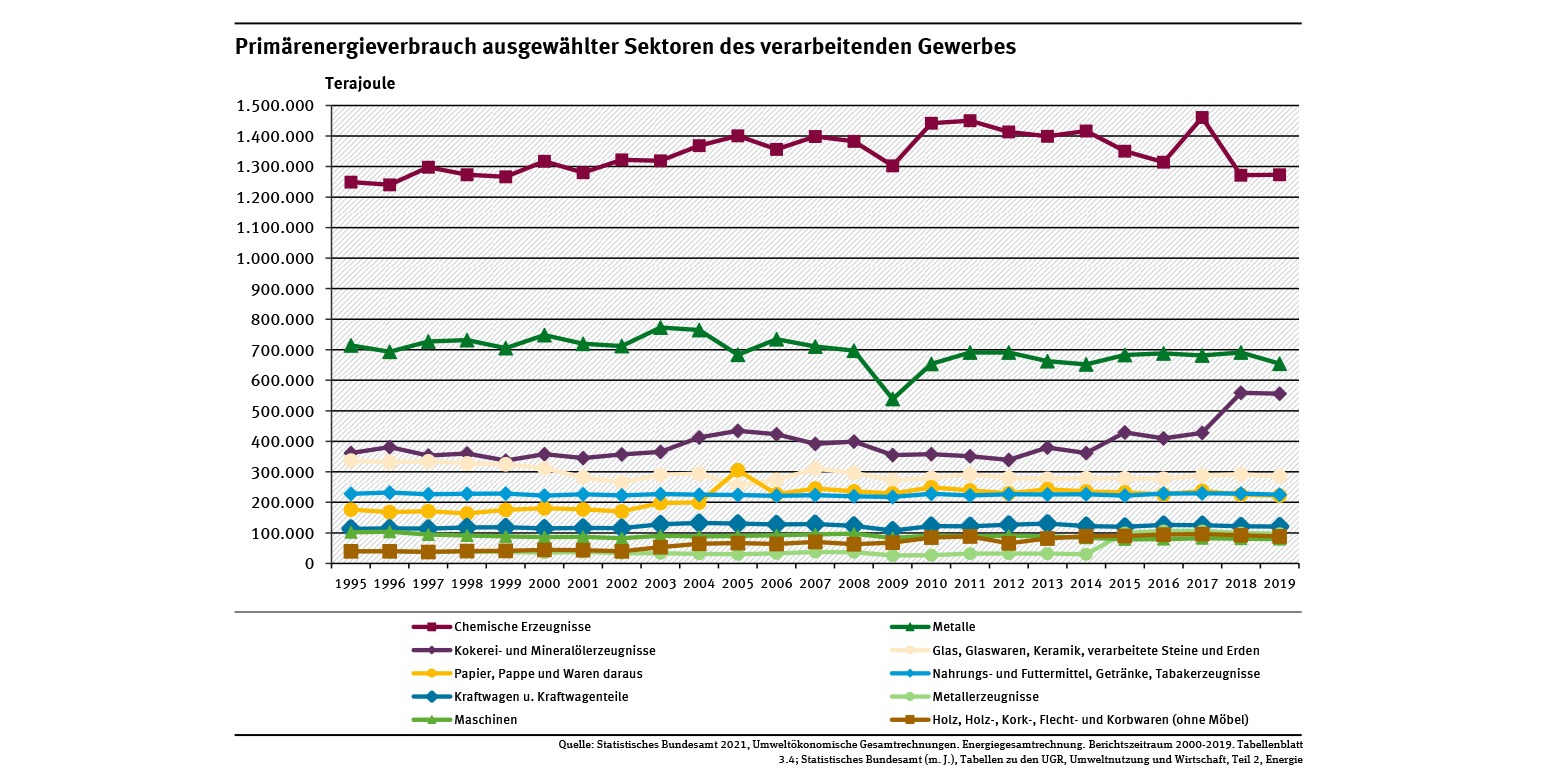

Grischa Beier: Ja, die produzierende Industrie, die wir ja hauptsächlich erforschen, ist derzeit für ungefähr ein Viertel aller Treibhausgasemissionen verantwortlich. 2019 waren es 27 Prozent in Deutschland. Beim Energieverbrauch sind wir da in ähnlichen Dimensionen. Also, die letzten Zahlen, die wir haben, liegen bei ungefähr 26 Prozent des gesamten deutschen Endenergieverbrauchs, wobei der Primärenergieverbrauch sogar noch höher liegt.

Grischa Beier forscht seit acht Jahren am Institut für transformative Nachhaltigkeitsforschung IASS in Potsdam zu den Auswirkungen der Digitalisierung auf die Industrie.

Hier leitet er unter anderem die Forschungsgruppe „Digitalisierung und Transformation zur Nachhaltigkeit“, die sich mit den Auswirkungen der Digitalisierung auf die industrielle Nachhaltigkeit, globale Wertschöpfungsketten und internationale Kooperationen beschäftigt.

Woher kommen die hohen CO2 Emissionen?

Wenn man sich die Sektoren anguckt, die besonders viel Energie verbrauchen, dann sind es konkret die chemische Industrie einerseits, aber auch die Metall- und die Mineralölindustrie. Dabei fällt auf, was diese drei Sektoren gemeinsam haben, nämlich, dass sie relativ viele thermische Prozesse betreiben. Das sind Verfahren oder eine Klasse von Verfahren, die sehr energieintensiv sind, weil große Mengen an Rohstoffen oder Zwischenerzeugnissen erhitzt oder stark abgekühlt werden müssen.

Wie man solche thermischen Verfahren mit den existierenden Schwachstellen von erneuerbaren Energiesystem sinnvoll zusammenbringen kann, ist allerdings auch ein Ansatzpunkt, der nach meiner Kenntnis schon gut beforscht wird. Beispielsweise, indem Aufwärm-Prozesse genutzt werden, um Energie zu speichern. Wenn metallische Werkstoffe erhitzt werden müssen, kann man die Schlacke stärker erhitzen als eigentlich notwendig, wenn sehr viel erneuerbarer Strom im Energiesystem ist. So kann man das Metall dann für eine bestimmte Zeitspanne abkühlen lassen, wenn Energie gerade knapp ist.

Aber wird das auch tatsächlich in größerem Maßstab umgesetzt?

Es gibt größere Unternehmen, die das teilweise schon machen, mir fallen da Aluminium-Hütten oder auch stahlproduzierende Unternehmen ein. Ich glaube auch, dass es in der Beton-Industrie schon Verfahren gibt.

Aber das ist nicht meine Kernkompetenz. Das Thema Industrie 4.0, das ja mein Forschungsschwerpunkt ist, beschäftigt sich mehr mit der metallverarbeitenden Industrie. Also, wenn die metallischen Halbzeuge schon fertig produziert sind und in die großen Firmen geliefert werden, wo sie dann zu den Produkten weiterverarbeitet werden, die wir später auch im Laden kaufen können.

Wenn wir die Klimaziele erreichen wollen, müssen die Emissionen in der Industrie massiv reduziert werden. Welche Rolle spielt die Digitalisierung dabei?

Es gibt im Wesentlichen zwei Paradigmen, die aus meiner Sicht dabei helfen können, die Emissionen in der Industrie zu senken. Das erste Paradigma ist die Ressourceneffizienz, also die Frage: Wie kann ich das, was ich machen muss, um mein Produkt herzustellen, mit so wenig wie möglich Energie und anderen Ressourcen ermöglichen? Und das zweite große Paradigma ist die Dekarbonisierung. Also, wie kann die benötigte Energie dann aus erneuerbaren Energiequellen stammen, sodass ich keine neuen Emissionen damit erzeuge?

Im Hinblick auf das erste Paradigma, die Effizienz, gibt es unterschiedliche Ansätze. Da ist zum einen die Materialeffizienz. Es gibt Ansätze, das Angebot besser auf die Nachfrage zuzuschneiden. Da können digitale Werkzeuge natürlich helfen, weil die gut erfassen können, was tatsächlich gebraucht wird und dann simulieren, wie viel ich dafür an bestimmten Werkstoffen brauche.

Ich erinnere mich an eine Veranstaltung, da war das Konzept Industrie 4.0 vielleicht drei, vier Jahre alt. Einer der geistigen Väter dieses Konzepts hat damals gesagt, aus seiner Sicht würde dieser Ansatz, der besseren Abstimmung von Angebot und Nachfrage, 30 Prozent Ressourcenersparnis bringen. Wenn ich allerdings jetzt mit Vertreterinnen und Vertretern aus der Praxis spreche, ist das eher ein Randaspekt. Die Industrie nutzt meiner Einschätzung nach die technologischen Möglichkeiten eher, um spezifische Kundenwünsche erfassen zu können, aber nicht, um konkret herauszufinden, wie viele Waschmaschinen dieses Typs muss ich produzieren und dann die Produktion zu stoppen, wenn genau diese letzte benötigte Waschmaschine produziert ist. Ich glaube, da sind die Prozesse eher noch statisch.

Es gibt aber bestimmt auch vielversprechende digitale Lösungen in der Industrie 4.0, oder?

Ja, ein anderer Ansatz, um Material einsparen zu können, ist natürlich die verbesserte Wartbarkeit und ein verbesserter Support durch digitale Technologien. So kann beispielsweise besser erfasst werden, wann Maschinen einen kritischen Zustand erreichen, in dem sie dringend gewartet werden müssten. Und ich kann damit verhindern, dass Dinge stark beschädigt werden, die dann aufwendig und materialintensiv repariert werden müssen. Ich kann natürlich auch mit digitalen Technologien erreichen, dass die Fachleute, die eine bestimmte Expertise haben, um diese Wartung durchzuführen, auch aus der Ferne mit den Arbeiterinnen und Arbeitern in der Fabrik kommunizieren können, damit die selbst bestimmte Tätigkeiten durchführen können.

Predictive Maintenance

Predictive Maintenance, also die vorausschauende Instandhaltung, bedeutet, dass auf Basis von Prozess- und Maschinendaten Informationen über den Zustand der Maschinen gewonnen werden und so Abweichungen, Verschleiß, Unregelmäßigkeiten schon erkennbar sind, bevor größere Reparaturen anfallen. Hierzu werden Sensordaten in Echtzeit analysiert und oft mithilfe Künstlicher Intelligenz verarbeitet und Prognosen erstellt.

In Bezug auf die Energieeffizienz sehe ich auch interessante Ansatzpunkte durch digitale Technologien. Zum einen ist da das Demand Response Management: zu den Zeitpunkten, wo durch Sonne und Wind viel erneuerbare Energie verfügbar ist, wird verstärkt produziert. Und andererseits können Produktionsprozesse zu den Zeitpunkten, wo Energie knapp ist, runtergefahren werden. So wird insgesamt – systemisch gedacht – weniger Energie verschwendet und die verfügbare Energie optimal genutzt.

Ein zweiter Punkt ist die Sektorenkopplung. Das bedeutet, die Energie, die in einem bestimmten Sektor der Industrie verfügbar ist, kann in dem anderen aufgenommen werden. Wenn wir uns vorstellen, wir leben in einer Zukunft, wo Elektromobilität keine Randerscheinung mehr ist und Millionen von Elektrofahrzeugen hängen am Stromnetz, dann ist das natürlich ein wahnsinnig großer Energiespeicher, der genutzt werden kann, wenn viel Energie verfügbar ist. Und so kann man das natürlich auch mit anderen Industrien machen, die ein Energiespeicherpotenzial haben, wie beispielsweise die bereits erwähnten metallischen Schmelzen.

In Bezug auf die Ressourceneffizienz und das weniger verbrauchen von Materialien ist natürlich auch die Circular Economy ein sehr spannender Ansatz. Hier können digitale Technologien beispielsweise dazu beizutragen, dass alle verarbeitenden Unternehmen, die an so einer Wertschöpfungskette beteiligt sind, gemeinsam eine transparente Übersicht erstellen und pflegen, welche Materialien in einem bestimmten Produkt verbaut sind, damit sie die später wieder aufbereiten oder recyceln können oder bestimmte Teile eines Produkts einer Sekundärnutzung zugeführt werden können.

Welche digitalen Tools kommen in der Circular Economy zum Einsatz?

Konkret am Beispiel Circular Economy sind die digitalen Identifier besonders relevant. Bei komplexen Maschinen wie Flugzeugen oder Automobilen sind es Zehntausende von Komponenten, die ich verbaue, im Flugzeug sogar Millionen. Und gerade wenn man jetzt kleine elektronische Bauteile hat, ist es enorm schwierig, sie jemals wieder auseinander zu bauen. Und wenn ich nicht weiß, welches Material in welchem Umfang wo drin ist, kann ich das natürlich nicht für die weiterverwertende Industrie nutzbar machen.

Ich muss erst diese Transparenz schaffen, bevor ich unterschiedliche Ansätze wie Reverse Logistics, Recycling, Upcycling oder einen Sekundärmarkt überhaupt aufsetzen kann. Da sind wir heutzutage oft noch nicht. Aber ich denke, das ist der zentrale Knackpunkt, was digitale Technologien für die Kreislaufwirtschaft leisten können.

Rückführungslogistik (Reverse Logistics)

Das Konzept der Rückführungslogistik macht aus linear organisierten Lieferketten Mehrwegsysteme oder noch besser geschlossene Produktkreisläufe. Dazu werden Güter nach ihrem „ersten Leben“ in Kundenhand wieder zurück Richtung Quelle geleitet, um wiederverwertet zu werden. Damit steigt auch die Ressourceneffizienz. Wenn sich der Produktkreislauf schließt, nennt man das Closed-Loop Supply Chains. Digitale Prozesse können die Entwicklung befördern, zum Beispiel indem Künstliche Intelligenz bei der effizienten Demontage unterstützt.

Wie stellen digitale Technologien diese Transparenz her?

Digitale Technologien müssen die Brücke schlagen zwischen dem Wissen, was in einem bestimmten Produkt verbaut ist und der Frage, welches konkrete Artefakt ich gerade in der Hand halte. Das Wissen, was in einem bestimmten Produkt verbaut ist, liegt üblicherweise in einem proprietären IT-System der herstellenden Firma. Alternativ könnte man auch die einzelnen Komponenten eines Produkts mit einem digitalen Identifikations-Werkzeug, zum Beispiel einem RFID-Chip, labeln, in dem drinsteht, dieses RFID-Identifier gehört dem und dem Bauteil, besteht aus dem und dem Material, hat die und die Eigenschaften. Dies würde natürlich ein einheitliches Kennzeichnungssystem voraussetzen.

Darüber kann ich ja dann auch die gesamte Lieferkette sichtbar machen, oder?

Genau, das ist auch ein sehr wichtiger Punkt. Da geht es dann aus meiner Sicht nicht so stark darum, Kreislaufwirtschaft zu ermöglichen, sondern darum, die tatsächlichen Umweltauswirkungen, aber auch sozialen Wirkung eines Produkts entlang der gesamten Lieferkette zu tracken und somit transparent zu machen. Idealerweise von der Firma, die am Ende das Produkt verkauft, bis zur Firma die quasi schon im Mining-Bereich tätig ist. Das ist ja eigentlich eines der zentralen Anliegen des Lieferketten-Gesetzes, dass alle umweltrelevanten Informationen in der gesamten Wertschöpfung durchgängig nachverfolgt, und sichtbar gemacht werden.

Lieferkettengesetz

Das deutsche Lieferkettengesetz, das im Januar 2023 in Kraft tritt, legt in Deutschland ansässigen Unternehmen menschenrechtliche Sorgfaltspflichten auf, die sie innerhalb ihrer Lieferketten beachten müssen. Demnach müssen sie für die Einhaltung der Menschenrechte entlang der gesamten Lieferkette sorgen.

Auch der Umweltschutz ist in dem Gesetz inbegriffen, wenn Umweltrisiken zu Menschenrechtsverletzungen führen. Umfassende Informationen finden sich hier.

Das ist aber aktuell noch eine enorme Herausforderung. Gerade im Bereich der Elektronikindustrie wird sich sehr oft darauf berufen, dass die Produkte so komplex und die Lieferketten so lang sind, dass es unmöglich ist, das nachzuvollziehen. Ich verstehe, dass das schwierig ist. Ich verstehe aber nicht, warum es unmöglich sein soll. Da sind natürlich digitale Technologien elementar wichtig, um diese Nachvollziehbarkeit über die gesamte Kette zu ermöglichen.

Wir haben vor anderthalb Jahren eine große Interview-Studie in der Elektronikindustrie durchgeführt. Übertrieben gesprochen waren Stand damals digitale Technologien eigentlich nur dazu da, um mal eine E-Mail von A nach B zu schicken. Das Neue an dem Konzept Industrie 4.0 war aber ja, dass man über die gesamte Wertschöpfungskette die Daten miteinander verknüpft und in Beziehung setzt und dass man dann die digitalen Technologien nutzt, um aus diesen Informationen neue Gestaltungsoptionen abzuleiten.

Aber ich denke, wenn es gesetzlich vorgeschrieben ist – und auf diesem Weg sind wir jetzt-, dann ist das ein sehr gutes Werkzeug, um wirklich die gesamte Kette informationstechnisch miteinander zu verbinden und transparent zu machen.

In vielen Studien habe ich als Fazit herausgelesen, dass mit der Digitalisierung zwar CO2 eigespart werden kann, dass dieser Effekt aber meistens wieder aufgehoben wird durch zum Beispiel Rebound-Effekte. Also dadurch, dass Unternehmen das, was eingespart wird, sofort wieder in das eigene Wachstum reinvestieren. Aber auch dadurch, dass die digitalen Technologien selbst einen hohen Energieverbrauch haben.

Ich denke, das ist ein sehr wichtiger Punkt. Man muss sich immer bewusst machen: Jeder Prozess, den ich digitalisiere, erfordert selbst erst mal ein hohes Investment an Material und Energie. Ich verbaue Sensoren, ich brauche Prozessoren, ich brauche Datenleitung. Oder wenn ich die Informationen über die Luft schicke, wird es noch energieintensiver. Aber ich denke, wenn ich es schlau anstelle und versuche, meine Prozesse dadurch auch wirklich energieeffizienter zu gestalten, dann kann ich am Ende weniger Energie verbrauchen. Es sollte aber niemals als Selbstzweck missverstanden werden.

Gleichwohl lese ich die Statistiken eigentlich so, dass es im Bereich der Datenverwaltung (also den großen Serverparks), wo ja die umgesetzten Datenmengen enorm gestiegen sind, sehr starke Effizienzgewinne gibt, da ja der Energieverbrauch in den letzten Jahrzehnten trotzdem nur sehr moderat gestiegen oder sogar konstant geblieben ist. Ich vermute, dass die zunehmende Nutzung digitaler Technologien und Dienstleistungen nicht notwendigerweise dazu führen muss, dass wir am Ende mehr Energie verbrauchen, wenn wir mehr Daten erheben und verwalten.

Und bei der Industrie ist es vermutlich ähnlich. Die Verbräuche an Energie bleiben relativ konstant über die Jahre, obwohl der Output – also das, was produziert wird-, eigentlich zunimmt. Die Schlussfolgerung für mich daraus ist, dass die Verfahren effizienter werden. Ich kann die Industrie aber so effizient machen, wie ich will, wenn es kein Ende des mehr-Produzierens gibt, werden die systemischen Effekte insgesamt überschaubar bleiben.

Das 1,5-Grad-Ziel ist ohne eine echte Transformation unseres Energiesystems unerreichbar. Aber wie kann sie gelingen? Was sind die Energiequellen der Zukunft? Welche digitalen Lösungen stehen bereit und wo sind Innovationen gefragt? Und wie kann die Transformation vorangetrieben werden?

Das RESET-Greenbook „Energiewende- Die Zukunft ist vernetzt“ stellt digitale, innovative Lösungen vor und beleuchtet die Hintergründe.

Aber wie ist eigentlich der Ist-Zustand; gibt es tatsächlich schon relevante Einsparungen durch Digitalisierung in der Industrie?

Das ist tatsächlich eine Frage, die noch nicht abschließend geklärt ist in der Forschung. Aber meiner Wahrnehmung nach gibt es einzelne sehr gute Beispiele, wo wirklich relevante Einsparungen erzielt wurden.

Ich kann mal zwei Beispiele nennen. Es gab ein großes europäisches Forschungsprojekt aus dem Bereich der Automobilindustrie. Da wurden durch die Zusammenarbeit von Automobilhersteller, Forschungsinstituten und Roboterherstellern erreicht, dass in der Herstellung der Autos die Roboterflotten so optimiert wurden, dass sie ihre Tätigkeiten nicht mehr so schnell wie möglich ausführen, wie das bisher der Standard war, sondern so energieeffizient wie möglich. Für diese Roboterflotten wurden dadurch Energieeinsparungen von bis zu 30 Prozent erreicht.

Ein zweites Beispiel kommt aus dem Bereich Flugzeugbau. Da wurden 3D-Druckverfahren genutzt, um bestimmte Teile von Turbinen herzustellen, die jetzt eine sehr komplexe Geometrie haben, die aber durch dieses spezifische Verfahren sehr leicht gebaut werden konnten. Und das ist natürlich im Flugzeugbau besonders interessant, weil die Teile fliegen 20 Jahre lang durch die Luft und für jedes Kilo, was ich mehr durch die Luft transportieren muss, verbrauche ich auch mehr Energie.

Meiner Wahrnehmung nach ist es jetzt aber nicht so, dass solche Ansätze schon in der Breite genutzt werden, sondern das sind eher so einzelne anekdotische Beispiele, die aber noch keine großen systemischen Effekte haben.

Woran liegt das?

Das liegt daran, dass digitale Technologien primär genutzt werden, um die klassischen Performance-Kategorien zu verbessern. Also, ich möchte effizienter werden, das heißt ich möchte in kürzerer Zeit mehr herstellen. Ich möchte vielleicht auch mal weniger Material dafür verbrauchen, weil das Geld kostet. Aber die wesentlichen Parameter sind tatsächlich noch Zeit und Output-Mengen und nach denen wird in der Industrie heutzutage vorrangig optimiert.

Ich denke, solange wir keine gesetzlichen Rahmenbedingungen schaffen, die ökologische, nachhaltige Produktionsweisen einfach vorschreiben, ist es wahrscheinlich für die breite Masse an Unternehmen schwierig, sich grundlegend zu ändern. Aber eine solche grundlegende Änderung ist meiner Auffassung nach nötig, wenn wir es tatsächlich schaffen wollen, in den nächsten zehn, 20 Jahren nah an die Klimaneutralität heranzukommen.

Diese Rahmenbedingungen zu schaffen ist also vor allem eine politische Aufgabe?

Meiner Meinung nach ja. Es sollte nicht allein den Unternehmen überlassen sein, diese Transformation in einer Geschwindigkeit, die ihnen angenehm ist, zu vollziehen, sondern es sollte durch klare Vorgaben ein Pfad aufgezeigt werden, bis wann diese Unternehmen nachhaltig produzieren müssen. Und es sollte gleichzeitig auch für Verbraucherinnen und Verbraucher transparent gemacht werden, welche Produkte und welche Unternehmen wie nachhaltig sind, damit bewusstere Entscheidungen überhaupt erst ermöglicht werden.

Auch die nicht-finanziellen Berichtspflichten für die kleineren Unternehmen sind nicht populär. Aber wenn diese einmal vorgeschrieben werden, dann werden sie sich durchsetzen und werden uns allen dabei helfen, besser nachzuvollziehen, wie schnell diese Transformation tatsächlich vonstatten geht, um dann zeitnah nachsteuern zu können.

Das heißt aber, dass wir im Moment noch keinen entsprechenden Rahmen haben, der uns auf den Pfad in Richtung Klimaneutralität der Industrie bringt.

Ich würde zustimmen, dass wir noch nicht da noch lange nicht am Ziel angekommen sind, aber es gab durchaus Politiken und Gesetze in jüngerer Vergangenheit, die da ein erster sehr guter Schritt sind. Nennen würde ich hier beispielsweise den Aktionsplan für die nachhaltige Digitalisierung vom BMBF aus dem Jahr 2019 oder auch die Digitalagenda des BMU von 2020. Aber auch auf europäischer Ebene gibt es beispielsweise das Weißbuch für Künstliche Intelligenz und natürlich den European Green Deal aus 2020, die sehr gute Visionen skizzieren, zudem der digitale Produktpass für elektronische Produkte der EU, aber auch das Lieferkettengesetz von deutscher Seite.

Digitaler Produktpass

Mit dem digitalen Produktpass ist ein Datensatz gemeint, in dem sämtliche Informationen über die Komponenten und Materialien, die Reparierbarkeit oder fachgerechte Entsorgung eines Produkts zusammenfasst werden.

Indem alle umweltrelevanten Daten in einem standardisierten Format vorliegen, soll es allen Akteuren entlang der Wertschöpfungs- und Lieferkette ermöglicht werden, gemeinsam auf eine Kreislaufwirtschaft hinzuarbeiten. Gleichzeitig soll der der digitale Produktpass auch verlässliche Konsumenteninformation bieten. Weiterführende Infos: Digitale Produktpässe sind der Schlüssel für klimafreundliche Entscheidungen

Die Debatte dreht sich derzeit auch um Fragen, wie man große Datenzentren grüner machen kann oder wie die Verbräuche von KI eingehegt werden. Was mir wichtig ist und was ich meine, verstärkt wahrzunehmen, ist, dass in diese Prozesse immer stärker unterschiedliche Akteursgruppen eingebunden werden. Also diese berühmten transdisziplinäre Ansätze, bei denen nicht nur die Wirtschaft oder nur die Forschung befragt wird, sondern dass man versucht, mit allen beteiligten Akteursgruppen ins Gespräch zu kommen, um wirklich ein umfassendes Bild der Problemlage zu bekommen. Und ich würde mir wünschen, dass es nicht nur in der Entwicklung von Richtlinien zu diesem Dialog kommt, sondern dass man guckt, wie kann ich diese mittelfristig begleiten, um kontinuierlich nachzusteuern und weiter zu verbessern.

Wir haben noch sieben Jahre, um das Ruder herumzureißen und wirklich massiv Emissionen einzusparen. Ist das nicht trotzdem alles nur ein Tropfen auf den heißen Stein?

Das finde ich schwer zu beurteilen, weil ich nicht genau abschätzen kann, wie die Effekte dieser noch recht neuen Regulierungen sein werden. Ich würde mich aus dem Fenster lehnen und sagen: Wenn wir das nur in der EU so handhaben, dann wird es ziemlich sicher nicht ausreichen. Aber ich denke, der erste Tropfen ist notwendig, um den Stein am Ende abzukühlen. Er sollte nun nicht der einzige bleiben. Und ich denke, dass man erstmal bewerten sollte, wie die konkreten Effekte schlussendlich sind. Zudem sollte man parallel in internationalen Organisationen intensiv daran arbeiten, dass in vielen Regionen der Welt diese oder ähnlich wirkende Ansätze übernommen werden.

Kann die Industrie also wirklich jemals klimaneutral werden?

Das ist eine sehr große Frage. Ich denke, mit den Ansätzen, die heute schon umgesetzt werden, ist das utopisch. Aber wenn das Energiesystem komplett auf erneuerbare Energien umgestiegen ist, zumindest für elektrische Energie, wäre das schon mal ein sehr guter erster Schritt. Dann wird natürlich noch sehr viel thermische Energie in der Industrie benötigt. Da müssen wir durch innovative Ansätze dahin kommen, dass die thermische Energie auch für die Industrie ausreicht, um nicht fossile Brennstoffe verbrennen zu müssen. Und ein wichtiger Punkt ist natürlich auch die Wiederverwendbarkeit von Materialien. Wenn ich es nicht schaffe, einen großen Teil der Materialien annähernd im Kreislauf zu führen, ist Klimaneutralität schwer zu erreichen.

Bestimmte Produkte können öfter wiederverwertet werden als andere, aber es gibt kein Material, das unendlich oft wiederverwendet werden kann. Da müssen wir einfach so gut werden, wie es physikalisch geht. Und für das, was dann noch an Energieverbrauch und an Emissionen zustande kommt, müssen wir Mechanismen finden, wie wir damit so gut wie möglich umgehen können.

Aber sicher ist auch: Es muss ein gewisses gesellschaftliches Bewusstsein für das Konzept der Suffizienz entstehen. Ich denke, solange wir noch in einem kulturellen Umfeld leben, wo alle Leute so viel wie möglich besitzen wollen, wird es relativ schwierig mit der Klimaneutralität. Das ist jetzt aber nicht nur eine Herausforderung für die digitalen Technologien, sondern das ist eine kulturelle, gesamtgesellschaftliche Verantwortung, zu der wir alle beitragen können und sollten.

Grischa, vielen Dank für das Interview!

Dieser Artikel gehört zum Dossier „Energiewende – Die Zukunft ist vernetzt“. Das Dossier ist Teil der Projekt-Förderung der Deutschen Bundesstiftung Umwelt (DBU), in deren Rahmen wir vier Dossiers zum Thema „Mission Klimaneutralität – Mit digitalen Lösungen die Transformation vorantreiben“ erstellen.

Mehr Informationen hier.