Geschlossene Produktkreisläufe, das Ideal einer kompletten Kreislaufwirtschaft, können nur erreicht werden, wenn in der Produktion schon an das Danach gedacht wird. Das heißt vor allem, Produkte von Anfang an so zu gestalten, dass sich ihre Komponenten wiederverwerten lassen bzw. Ausgangspunkt für neue Produkte werden.

Bis auf wenige Ausnahmen sind wir davon allerdings noch meilenweit entfernt. Unsere alles andere als kreislaufförmige Industrie ist für rund ein Viertel aller CO2-Emissionen in Deutschland verantwortlich. Durch höhere Wiederverwendungsquoten ließe sich diese Bilanz allerdings erheblich verbessern. Die Idee dahinter ist, das Recycling von Produkten so lange wie möglich hinauszuzögern. Das stoffliche Recycling von Ausgedientem ist heute zwar der Standard, aber in vielen Fällen nicht die beste Art der Wiederverwendung, da hier erst beim Abfall angesetzt wird und die aufwändig hergestellten Produkte komplett zerstört werden. Den Produkten ein längeres Leben zu geben erhält dagegen deutlich länger ihren Wert als das direkte Recycling.

Ob ein Produkt recycelt oder wiederaufbereitet werden kann oder entsorgt werden muss, darüber entscheidet die Art und der konkrete Zustand. Dazu gilt es zu klären, woraus ein Produkt besteht und was davon noch brauchbar ist. Unterstützung bei der Identifizierung von Produkten kommt nun von einer künstlichen Intelligenz (KI), die im Projekt „EIBA“ entwickelt wird. Die KI-unterstütze Sammlung und Identifizierung von Altprodukten soll dabei den Übergang in eine Kreislaufwirtschaft erleichtern.

Altteil-Identifizierung per App

Im Projekt EIBA, das Circular Economy Solutions (C-Eco) zusammen mit dem Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik, der Technische Universität Berlin (Institute IWF und SE) und acatech (Deutsche Akademie der Technikwissenschaften) entwickelt, wird auf ein Vier-Augen-Prinzip von Mensch und Maschine gesetzt. Sensorisch erfasste Daten und weitere Informationen werden mithilfe künstlicher Intelligenz ausgewertet und zu einer Entscheidungsempfehlung formuliert. Damit soll die Fehlerquote bei der Identifikation reduziert und der Prozess beschleunigt werden. Eine kontinuierliche Erweiterung der Daten soll zudem eine Anpassung an neue Produkte und Anforderungen ermöglichen.

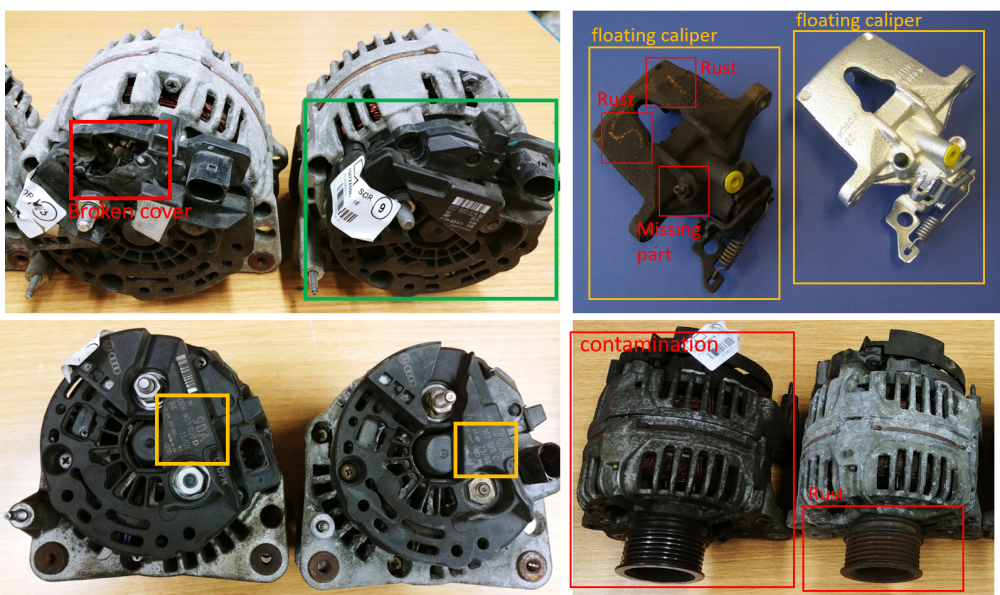

Damit geht das Projekt EIBA neue Wege. „Es gibt verschiedene Ansätze in Forschung und Industrie, um ähnliche Systeme zu entwickeln, im produktiven Einsatz ist mir keins bekannt. Oft wird dabei versucht, bestehende Algorithmen und Lösungen wie zum Beispiel OCR-Systeme zum Ablesen von schriftlichen Kennzeichnungen, Gesichtserkennungssysteme oder 3D-Scans für den speziellen Anwendungsfall „Altteil“ zu nutzen. Dabei wird aber oft nicht berücksichtigt, dass bei Altteilen nach einer Nutzungsphase nicht mehr alle Eigenschaften eines Objekts vergleichbar mit denen des Neuteils sind. Oberflächen sind verschmutzt, verrostet oder anders lackiert. Kennzeichnungen fehlen oder sind nicht mehr lesbar. Auch die Geometrie kann sich verändern, wenn beispielsweise Komponenten fehlen oder mechanische Beschädigungen vorliegen“, berichtet Markus Wagner, Projektleiter bei Circular Economy Solutions GmbH (C-ECO). Daher wird im Projekt EIBA bewusst auf mehrere unterschiedliche Datenquellen gesetzt, unter anderem die Objekterkennung über Bilder und technische Eigenschaften der Teile und Geschäftsprozessdaten wie historisches Rücklieferverhalten. Doch ganz allein soll die KI im Projekt EIBA nicht agieren. Vielmehr sollen Mensch und Maschine eng zusammenarbeiten.

Das Projekt „EIBA“ wird im Rahmen der Fördermaßnahme „Ressourceneffiziente Kreislaufwirtschaft – Innovative Produktkreisläufe (ReziProK)“ vom BMBF gefördert. Aktuell richtet sich die KI vor allem an produzierende Unternehmen und Händler aus dem Automotive Aftermarket und das System wird auf gebrauchte Fahrzeugaltteile trainiert.

Gleichzeitig wurden im Rahmen des Projekts auch Herausforderungen in anderen Branchen wie der elektrotechnischen Industrie, Maschinenbau und Textilindustrie berücksichtigt. „Über den Projektrahmen hinaus möchten wir die EIBA-Technologie, die heute im industriellen Kontext mit speziellen Arbeitsplätzen und Sensorik-Hardware eingesetzt wird, in einem nächsten Schritt auf Mobilgeräte bringen, so dass die Anwendung auch für kleine Unternehmen und Werkstätten oder Privatpersonen ohne spezielle Hardware ermöglicht wird“, berichtet Wagner.

Remanufacturing anstatt Neuproduktion bringt ökologische Vorteile

Doch wer sich schon einmal mit KI beschäftigt hat, weiß um deren hohen Energiebedarf, speziell im Anlernprozess, aber auch in der Nutzungphase. Im Projekt EIBA ist man sich dessen bewusst und bezieht daher unter anderem auch die zusätzlichen Umweltlasten, die durch den Einsatz von Maschinen entstehen, mit ein. Dazu untersuchte das Projekt-Team, wieviel Energie die eingesetzte KI für eine verbesserte Altteil-Erkennungsleistung im Verhältnis zu den eingesparten Emissionen für mehr „Remanufacturing anstatt Neuproduktion“ verbraucht. „Die Ergebnisse werden demnächst als wissenschaftliche Publikation veröffentlicht. Grundsätzlich kann man aber sagen, dass in Bezug auf diese Gegenüberstellung der KI-Einsatz höchst vorteilhaft wäre. Gelingt es beispielsweise nur in meinem Unternehmen für die Produktgruppe „Fahrzeug-Anlasser“ 0,02 Prozent mehr Altteile für das Remanufacturing verfügbar zu machen, so hat sich damit sich der KI-Einsatz schon gelohnt – und wir haben ca. 30 verschiedene Produktgruppen und sind nicht das einzige Unternehmen am Markt, welches Fahrzeugaltteile zurückführt“, berichtet Wagner. „Natürlich gibt es noch weitere Einflüsse auf die Umweltwirkung, positive wie negative, deren Einfluss jedoch noch weiter untersucht werden muss“.

Das 1,5-Grad-Ziel ist ohne eine echte Transformation unseres Energiesystems unerreichbar. Aber wie kann sie gelingen? Was sind die Energiequellen der Zukunft? Welche digitalen Lösungen stehen bereit und wo sind Innovationen gefragt? Und wie kann die Transformation vorangetrieben werden?

Das RESET-Greenbook „Energiewende- Die Zukunft ist vernetzt“ stellt digitale, innovative Lösungen vor und beleuchtet die Hintergründe.

Aber wie groß sind die durch eine Effizienzsteigerung gewonnenen Umweltentlastungen tatsächlich? „Die Einsparungen beim Remanufacturing von Fahrzeugteilen gegenüber Neuproduktion bezogen auf Material, Energie und CO2-Emmissionen sind produktspezifisch sehr unterschiedlich, aber Untersuchungen aus Forschung und Industrie zeigen, dass Werte im Bereich von 50 bis 80 Prozent Verbesserung durchaus realistisch sind. Das ist schon erheblich“, sagt Wagner.

Mit diesen Einsparungen ließen sich die CO2-Emissionen in der Industrie 4.0 auf jeden Fall deutlich reduzieren. Und die Altteil-Identifikation mittels KI lässt sich durchaus auch auf viele andere Branchen ausweiten. Das zeigt auch das Startup Recycleye, das eine Mülltrennungstechnologie mithilfe von Robotern und Bilderkennung entwickelt hat. Allerdings gilt es noch einige Hürden zu überwinden. So sind für die Entwicklung und Anwendung von KI-Systemen große Datenbestände nötig. Diese zu gewinnen kann sehr aufwendig und teuer sein. „Bei EIBA haben wir deshalb den Weg gewählt, diese Daten bei C-ECO im laufenden Prozess zu erheben. Durch die mit der COVID-Pandemie verbundenen Reise- und Kontaktbeschränkungen hatten wir jedoch Schwierigkeiten, die Nutzer vor Ort im Umgang mit der Sensorik und dem angepassten Arbeitsprozess zu schulen und zu betreuen. Die Datenaufnahme wurde gegenüber dem bekannten Arbeitsprozess teilweise als behindernd wahrgenommen und entsprechend wenig enthusiastisch verfolgt. Dadurch hatten wir zwar kein Problem mit der Datenmenge, jedoch mit der Datenqualität. Vereinfacht gesagt, waren auf zu vielen Bildern, leere Arbeitstische, Hallendecken oder Hände in Handschuhen, aber nicht das Altteil, welches es zu erfassen galt. Mit schlechten Daten ist jedoch auch die mögliche Leistungsfähigkeit der KI limitiert und damit auch die durch den Mitarbeiter wahrgenommene digitale Unterstützung“, berichtet Wagner. Doch die Situation hat sich mit der Erleichterung bei Reisen und Kontakten deutlich verbessert und ab Herbst 2022 soll zusammen mit den Werkenden vor Ort die Erkennungsunterstützung im Live-Betrieb validiert weden. Zentral wird dabei auch sein zu zeigen, dass die verbesserte Altteilerkennung über die gesammelten Daten den Werkenden auch im täglichen Arbeitsprozess zugutekommt. Denn, so Wagner: „Auch wenn es banal klingt: Es reicht nicht nur ein paar Sensoren anzuschrauben und mit den Daten Machine-Learning-Modelle zu trainieren. Letztlich spielt die Akzeptanz bei den Menschen, die tagtäglich damit umgehen, die entscheidende Rolle.“

Dieser Artikel gehört zum Dossier „Energiewende – Die Zukunft ist vernetzt“. Das Dossier ist Teil der Projekt-Förderung der Deutschen Bundesstiftung Umwelt (DBU), in deren Rahmen wir vier Dossiers zum Thema „Mission Klimaneutralität – Mit digitalen Lösungen die Transformation vorantreiben“ erstellen.

Mehr Informationen hier.