Der Elektromobilität kommt eine wesentliche Rolle im Streben nach einer nachhaltigeren Zukunft zu. In Deutschland hat der Bestand der Elektroautos über die letzten Jahre kontinuierlich zugenommen und lag im Jahre 2022 erstmals über einer Million Fahrzeuge. Weltweit sind über 26 Millionen Autos auf den Straßen unterwegs. Das ist 60 Prozent mehr als noch im Jahr 2021. Eine der Schlüsseltechnologien in den Elektrofahrzeugen sind Lithium-Ionen Batterien, welche für die Speicherung von Energie verwendet werden. Aufgrund der steigenden Nachfrage nach Elektrofahrzeugen wird die Frage nach einem nachhaltigen Lebenszyklus dieser Batterien immer dringlicher.

Der Verband des Deutschen Maschinen- und Anlagenbaus (VDMA) veröffentlichte Anfang Mai ein Update der „Roadmap Batterieproduktionsmittel 2030“. Der Bericht verdeutlicht, dass neben technologischen Aspekten die Relevanz von Nachhaltigkeit zugenommen hat. Dies gilt vor allem für den Standort Europa. Die Elektromobilität soll grundsätzlich die CO2-Emissionen reduzieren. Die Produktion der Batteriezellen, einschließlich der dafür verwendeten Rohstoffe, ist für einen Großteil der Umweltauswirkungen verantwortlich. Daher muss die Steigerung der Material- und Energieeffizienz im Produktionsprozess essenziell sein.

Hier setzt das Münchner Startup Tozero an. Sarah Fleischer, Co-Founderin und CEO von Tozero, erklärt uns ihre ambitionierte Vision in einem Interview: Mithilfe eines chemischen Recyclingprozesses will Tozero den Abfall von Batterien „to Zero“, also auf Null reduzieren. Dabei hat sich sich das Startup für einen innovativen Ansatz entschieden: Anders als beim herkömmlichen pyrometallurgischen Verfahren setzen sie auf den energiesparenden und materialreicheren hydrometallurgischen Prozess.

Die Technologie des Batterierecyclings

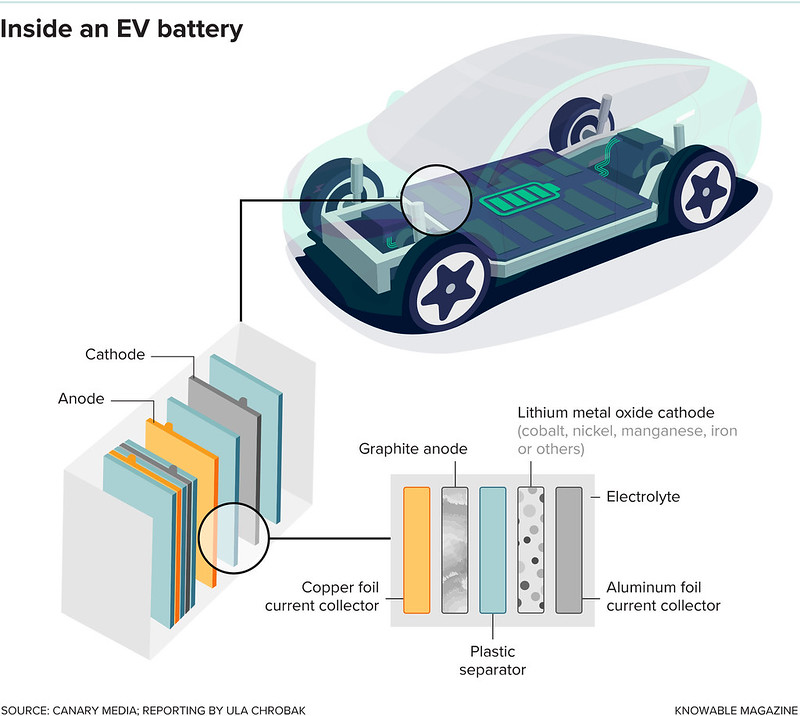

Das Recyclingverfahren von Batterien umfasst mehrere Schritte: Zunächst erfolgt das Entladen der Batterien, gefolgt von der Demontage, bei der die äußere Hülle entfernt wird. Die Gehäusematerialien Eisen, Aluminium und Kupfer können bereits nach diesem Schritt gewonnen werden. Im Anschluss wird das Innere der Batterie zu Pulver zerkleinert, wobei Anoden- und Kathodenmaterialien in Form von sogenannter „Black Mass“ gewonnen wird. Diese Black Mass enthält wertvolle Materialien wie Lithium, Nickel, Kobalt und Mangan. Die chemische Wiederaufbereitung dieser Masse ist der Kern des hydrometallurgischen Prozesses. Im Anschluss können aufbereitete Materialien bedingungslos wiederverwendet werden.

Durch das Recycling können in Europa Materialien hergestellt werden, die ansonsten nicht verfügbar wären. Die größte Kobalt-Reserven liegen im Kongo, einem politisch instabilen Land. Die wichtigsten Förderländer von Lithium sind Chile, China und Australien. Mit einem verstärkten Recycling können einerseits wirtschaftliche Abhängigkeiten verringert werden. Darüber hinaus trägt das Recycling von Batterien zur Dekarbonisierung bei und erleichtert Unternehmen die Erreichung ihrer Net-Zero-Ziele.

Die größte Herausforderung sieht Fleischer in der Rückführung der End-of-Life-Produkte in die Lieferkette. Derzeit gibt es noch keine industrielle Lösung, um die geforderte Rückgewinnung der Materialien gemäß den Vorgaben der Europäischen Union zu gewährleisten. Tozero arbeitet jedoch daran, einen geschlossenen Materialkreislauf zu ermöglichen.